Die Lebensdauer von Photovoltaikanlagen liegt bei etwa 25 Jahren. Zwei Jahrzehnte nach Verabschiedung des Erneuerbare-Energien-Gesetzes wird daher in den kommenden Jahren mit einem starken Anstieg an deinstallierten Solarmodulen gerechnet. Bereits heute werden außer Dienst genommene Module gesammelt und recycelt. Dabei werden viele Stoffe isoliert und verwertet. Der die Solarzelle versiegelnde transparente Kunststoff, ein vernetztes Ethylen-Vinylacetat-Copolymer (EVAC), kann nach dem derzeitigen Stand der Technik jedoch nur verbrannt werden. Zusammen mit zwei Unternehmen aus der Asphalt-Branche arbeitet das IKTR an einer neuen Recyclinglösung für diesen Kunststoff. Dabei steht die Veredelung von Bitumen im Fokus. Das Bindemittel im Asphalt wird seit langem mit Polymeren versetzt, wenn besonders hochwertige oder spezielle Eigenschaften gefordert werden. Durch den Zusatz von EVAC kann eine erhöhte Rissbeständigkeit oder eine erhöhte Elastizität erreicht werden. Ziel des aktuellen Entwicklungsprojektes ist es, mit dem Recyclingmaterial neuwertige Polymere zu ersetzen und auf diese Weise Kosten in der Asphaltproduktion zu sparen.

Details

Phosphorbasierte, halogenfreie und polymere Flammschutzmittel als Additive für Polyester

Es werden polymere und halogenfreie Flammschutzmittel auf Phosphor-Basis für den Einsatz in Polymeren entwickelt.

Es werden Flammschutzmittel auf Phosphorbasis entwickelt, die bei der Verarbeitung eines Polyesters als Additiv zugegeben werden können. Im Gegensatz zu vielen konventionell eingesetzten Halogenverbindungen gelten phosphorhaltige Systeme als gesundheitlich unbedenklich und umweltfreundlich. Sie führen im Brandfall nicht zum Entstehen toxischer oder korrosiver Gase, erfordern keine problematischen Zusatzstoffe und sind gut zu verarbeiten. Die makromolekulare Struktur der neu entwickelten Flammschutzmittel verhindert die ungewollte Freisetzung der Wirkstoffe während der der gesamten Produktlebensdauer und trägt so zu einer positiven Ökobilanz bei. Zu den Anwendungsgebieten der neuen halogenfreien Flammschutzmittel soll die Produktion von unbrennbaren PET-Fasern, -Formteilen und –Folien zählen.

Details

Halogenfreie Polyolefin-Plastisole

Halogenfreie Polyolefin-Plastisole besitzen als eine Alternativentwicklung zu den bestehenden chlorhaltigen PVC-Plastisolen eine Vielzahl vorteilhafter Eigenschaften, die hier näher spezifiziert werden.

Polyolefin-Plastisole sind eine Alternativentwicklung zu den bestehenden PVC-Plastisolen.

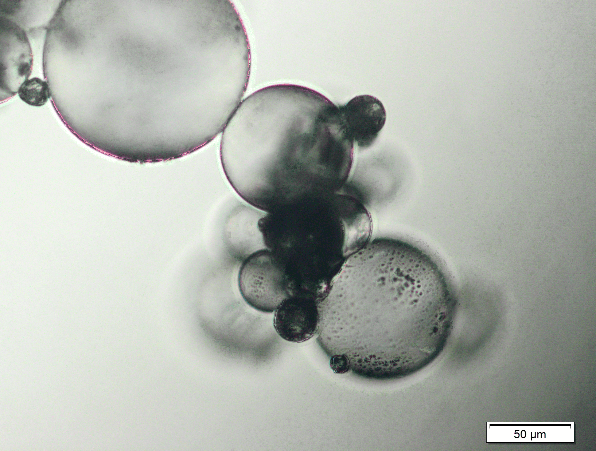

Polyolefin(PO)-Plastisole bestehen aus vernetzungsfähigen Dispergiermitteln und feinteiligen Polyolefin-Partikeln, die mittels eines radikalischen Vernetzungsprozesses ab ca. 150 °C irreversibel geliert werden können. Die Herstellung der PO-Plastisole erfolgt grundsätzlich in zwei Teilschritten. Im ersten Teilschritt werden die feinteiligen Partikel erzeugt, indem geeignete Polymergranulate (u.a. PE, EPDM oder Ethylen-1-Olefin) in einem Kneter- bzw. Extrusionsprozess aufgeschmolzen und mit geeigneten Verarbeitungshilfen dispergiert werden. Durch die optimierte Prozessführung werden feinteilige Partikel (D90 < 30 µm) erhalten, die im zweiten Teilschritt zu Pasten formuliert werden können. Die Pastenformulierung erfolgt analog zu den PVC-Plastisolen in einem Dissolverschritt, wobei die feinteiligen Partikel zunächst im Dispergiermittel verteilt und anschließend mit weiteren Additiven versetzt werden können, um anwendungsspezifischen Anforderungen nachzukommen. Da sich sowohl die Basis-Chemie als auch der Härtungsmechanismus der PO-Plastisole grundsätzlich von denen der PVC-Plastisole unterscheiden, wurden Additive zugesetzt, um das Eigenschaftsprofil der PO-Plastisole dem der PVC-Plastisole anzupassen.

Durch den Einsatz von Additiven, durch die Auswahl der Dispergiermittel sowie durch eine Einflussnahme auf den Partikelbildungsprozess selbst können die Eigenschaften der PO-Plastisole (Rheologie, Oberflächenspannung, Thxitropierungsgrad, Elastizität, E-Modul, Zugfestigkeit, Härte, Partikelgröße, Partikelverteilung, Gelpunkte, Vernetzungstemperaturen, Lagerstabilität usw.) definiert variiert werden, wobei der Fokus stets auf der Phasenverträglichkeit zwischen den PO-Partikeln und den verwendeten Dispergiermitteln liegt, da diese die Eigenschaften der PO-Plastisole entscheidend prägen.

Die hergestellten PO-Plastisole können in ähnlicher Weise wie PVC-Plastisole appliziert (Rakeln, Streichen, Gießen, Sprühen, Tauchen, Drucken, Spritzgießen) und geliert werden, so dass typische PVC-Artikel, wie Tauchbeschichtungen, Planen, Fußbodenbeläge, Kunstleder, Textildrucke, Tapeten (verschäumt) oder Korrosionsschutzmittel somit auch PVC-und weichmacherfrei zugänglich sind. Darüber hinaus wurden auch Solarzellenverkapselungen aus PO-Plastisolen entwickelt sowie PO-Plastisole, die im Flüssigspritzguss verarbeitet werden können.

Publikationen:

- IKTR. IK-Sol – Feinteilige Plastisole aus Polyolefinen – halogenfrei – weichmacherfrei - stabilisatorfrei. Flyer.

- IKTR. Die Zukunft: PVC-freies Plastisol für Automotive. Flyer.

Details

Halogenfreies Plastisol auf Polyolefin-Basis für die Beschichtung von Metalloberflächen

Die dauerhafte Beschichtung von Metalloberflächen durch halogenfreie Polyolefin-Plastisole gelingt durch das Verfahren der Tauchbeschichtung.

Bei der Heißtauchbeschichtung werden die zu beschichtenden Formkörper erwärmt und in das kalte Plastisol eingetaucht. Anschließend wird der getauchte, nun beschichtete Formkörper erneut erwärmt, wodurch die Beschichtung ausgehärtet wird. Die Abtrennung der erhaltenen Polyolefin-Plastisol-Formkörper kann mit internen oder/und externen Trennmitteln erfolgen. Das Polyolefin-Plastisol wurde hinsichtlich seiner Anquell- und Abtropfneigung sowie seinen Verlaufseigenschaften den PVC-Plastisolen soweit angepasst, dass in einem kontinuierlichen Verfahren auch bei komplizierten geometrischen Strukturen fehlerfreie Beschichtungen realisiert werden können. Im Unterschied zu PVC-Plastisolen kann die Vorwärmtemperatur der zu beschichtenden Formkörper bei Polyolefin-Plastisolen signifikant abgesenkt werden, so dass ein ökonomisches Einsparpotenzial besteht.

Publikationen:

- IKTR. IK-Sol – Feinteilige Plastisole aus Polyolefinen – halogenfrei – weichmacherfrei - stabilisatorfrei. Flyer.

Details

Polymerschäume auf Basis feinteiliger emissionsarmer Polyolefin-Plastisole

Die Verschäumung der Polyolefin-Plastisole mit chemischen oder physikalischen Treibmitteln eröffnet neue Möglichkeiten beispielsweise zur optisch anspruchsvollen Gestaltung von Oberflächen.

Die Verschäumung der Polyolefin-Plastisole kann mit chemischen oder physikalischen Treibmitteln realisiert werden, so dass nach dem Geliervorgang offen oder geschlossen porige Schäume erhalten werden. Das PO-Plastisol kann auf Papier- oder Gewebebahnen aufgetragen, geschäumt und somit zu Tapeten oder Kunstleder weiterverarbeitet werden. Der Verschäumungsgrad ist definiert einstellbar. Einfärbung und Prägung von Motiven sind analog den PVC-Tapeten möglich.

Publikationen:

- IKTR. IK-Sol – Feinteilige Plastisole aus Polyolefinen – halogenfrei – weichmacherfrei - stabilisatorfrei. Flyer.

Details

Permeable Schichten aus Polyolefin-Dispersionen

Polyolefin-Plastisole erlauben die Herstellung von Gießfolien mit einer hohen Wasserdampfdurchlässigkeit von teils über 200 g/m2*d bei Fixierung auf wasserdampfdurchlässige Träger.

Polyolefin-Plastisole werden so modifiziert, dass bei der Gelierung Gießfolien erhalten werden, die eine erhöhte Wasserdampfdurchlässigkeit besitzen. Bisher entwickelte Polyolefin-Pastisole auf der Basis von Polyethylen ergeben bei der Gelierung Gießfolien mit einer Wasserdampfdurchlässigkeit von 2 g/m2*d (Foliendicke: 100 µm).

Zur Erhöhung der Wasserdampfdurchlässigkeit wurden verschiedene Wege verfolgt. So wurden polymerisierbare Verbindungen mit polaren Gruppen in die Polyolefin-Plastisole eingearbeitet. Werden polymerisierbare aminische Verbindungen verwendet, so kann eine Wasserdampfdurchlässigkeit von Gießfolien mit Werten über 100 g/m2*d erreicht werden, jedoch sind derartige Polyolefin-Plastisole nicht lagerbeständig. Werden polymerisierbare amidische Verbindungen verwendet, so ist eine Wasserdampfdurchlässigkeit von maximal 28 g/m2*d erreichbar und die Polyolefin-Plastisole sind lagerstabil.

Die Erzeugung gestörter Sturkturen durch Schäumung, hydrophile Füllstoffe bzw. Auslaugung führte zu porösen Materialen. Hier wurde festgestellt, dass bei einer hohen Wasserdampfdurchlässigkeit auch eine unerwünschte Wasserdurchlässigkeit vorhanden ist.

Parallel wurden neuartige Polyolefin-Plastisole auf Kautschukbasis entwickelt. Gießfolien aus diesen Plastisolen erreichen eine Wasserdampfdurchlässigkeit von 25 g/m2*d und sind wasserdicht. Werden diese Polyolefin-Plastisole auf wasserdampfdurchlässige Träger, wie Papiere, in sehr dünner Schicht aufgetragen und geliert, so erhält man Produkte mit einer Wasserdampfdurchlässigkeit von teils über 200 g/m2*d und mit einer sehr guten Wasserdichtheit. Weiterhin ist es gelungen, beschichtete Papiere mit einer Brandwidrigkeit entsprechend der DIN 4102 B2 herzustellen, die für den Einsatz in der Baubranche geeignet sind.

Publikationen:

- IKTR. IK-Sol – Feinteilige Plastisole aus Polyolefinen – halogenfrei – weichmacherfrei - stabilisatorfrei. Flyer.

Details

Halogen- und weichmacherfreie Beschichtungsmaterialien für verschäum- und streichbare Gewebebeschichtungen

Die breite Anwendung von halogen- und weichmacherfreien Beschichtungsmaterialien zur Herstellung von verschäumbaren und streichbaren Gewebebeschichtungen auf der Grundlage von Polyolefin-Plastisolen erfordert bei der Übertragung des Herstellungsprozesses in die industrielle Praxis die Gestaltung als kontinuierlichen Prozess, mit dem die Herstellung großer Mengen an Plastisolen in wirtschaftlicher Weise erreicht werden kann.

Die Herstellung von Polyolefin-Plastisolen erfolgt zweistufig, wobei zunächst im ersten Arbeitsschritt ein Vorprodukt (Vordispersion) hergestellt wird. Die Herstellung ist dabei sowohl kontinuierlich als auch diskontinuierlich möglich. Die erhaltene Vordispersion wird in einem zweiten Arbeitsschritt in einem Dissolver durch Zugabe von weiterer Flüssigphase und von Additiven und Füllstoffen unter intensiver Scherung zum fertigen Plastisol formuliert.

Die Herstellung der Vordispersion erfordert es, eine oder mehrere niederviskose Flüssigkomponenten in eine hochviskose Polymerschmelze einzuarbeiten. Geeignete Prozesstechnik für eine solche Einarbeitung stellt prinzipiell der kontinuierlich arbeitende gleichläufige Doppelschneckenextruder oder der diskontinuierliche Innenmischer (Stempelkneter, Banbury-Mischer) dar. Eine Übertragung des Herstellungsprozesses von PO-Plastisol in die industrielle Praxis erfordert die Realisierung dieses Arbeitsschrittes als kontinuierlichen Prozess.

Aufgabe dieses Projektes ist es deshalb, den bisher im kleintechnischen Maßstab beherrschten Prozess in die industrielle Praxis zu überführen. Beide vorstehend beschriebenen Teilprozesse sind dabei für ein zu entwickelndes, bezüglich des Herstellungsprozesses optimiertes Stoffsystem auf einen Durchsatz zu skalieren, der eine Herstellung von PO-Plastisol im technischen Maßstab ermöglicht.

Publikationen:

- IKTR. IK-Sol – Feinteilige Plastisole aus Polyolefinen – halogenfrei – weichmacherfrei - stabilisatorfrei. Flyer.

- H. Fiebig. Technische Möglichkeiten der Extrusion am IKTR. Institutskolloquium IKTR, 11. Aug. 2010, Weißandt-Gölzau.

Details

PVC- und weichmacherfreie Textildruckpaste

Die dauerhafte Bedruckung von Textilien aus Baumwolle oder synthetischen Geweben durch halogenfreie Polyolefin-Plastisole mittels Siebdruck kann sogar im Mehrfarbdruck erfolgen.

Die Bedruckung von Textilien aus Baumwolle, Polyester oder Mischgeweben wird vielfach mit PVC-Plastisolen durchgeführt. Dabei wird das Gewebe direkt mit der Farbe bedruckt. Ausgehend vom Pantone-Farbsystem wurden entsprechende Farbpasten auf Basis der Polyolefin-Plastisole entwickelt, die auf den üblichen Siebdruckanlagen zur Textilbedruckung unter für PVC-Plastisolen üblichen Bedingungen auch im Mehrfarbdruck verarbeitet werden können. Die erforderliche Zwischentrocknung kann u.a. über IR-Strahler erfolgen.

Publikationen:

- IKTR. IK-Sol – Feinteilige Plastisole aus Polyolefinen – halogenfrei – weichmacherfrei - stabilisatorfrei. Flyer.

Details

Glas-Harz-Faserverbund für Solarmodule

Die Photovoltaikbranche wird gegenwärtig von Niedrigpreisprodukten aus Asien geprägt. Um wettbewerbsfähig zu sein, sind innovative Lösungen am Markt gefragt, die sich durch einen neuartigen Aufbau und verbesserte Eigenschaften auszeichnen.

Die Photovoltaikbranche wird gegenwärtig von Niedrigpreisprodukten aus Asien geprägt. Um wettbewerbsfähig zu sein, ist es notwendig, innovative Produkte am Markt zu platzieren, die sich signifikant vom Wettbewerb unterscheiden und nicht ohne weiteres nachgearbeitet werden können. Photovoltaikmodule, insbesondere Dünnschichtsolarmodule, bestehen aus einem Front- und Rückseitenglas, zwischen denen sich der Dünnschichtaufbau und eine Isolationsschicht befinden. Das Rückseitenglas dient vorrangig der mechanischen Stabilisierung des Moduls und der Barrierewirkung gegenüber witterungsbedingten Einflüssen.

Ziel dieses Projektes war es, den bisherigen Aufbau und die Gestaltung der Dünnschichtsolarmodule zu überarbeiten, um eine Gewichtseinsparung, eine Kosteneinsparung und eine leichtere Verarbeitung zu erzielen. Hierfür wurde mit Hilfe eines Vergussharzes in Verbindung mit einem Faserverbundmaterial eine neuartige Rückseitenverkapslung eines Dünnschichtsolarmodules entwickelt. Die Materialauswahl der Rückseitenbeschichtung basiert auf Epoxidharzen. Diese Harze werden weitläufig als langlebiger Korrosionsschutz besonders unter schwierigen Bedingungen wie in On- und Offshore-Bereichen angewendet, da sie eine sehr gute Bewitterungs- und Chemikalienbeständigkeit sowie eine hervorragende Haftung auf verschiedenen polaren Untergründen aufweisen. Hierzu wurden verschiedene Harz-/Härtersysteme mit unterschiedlichen Additiven getestet. Als Verbundmaterial wurden Glasfasergelege mit verschiedenen Gewebetypen verwendet.

Mit dem im Rahmen des Projektes konzipierten neuartigen Aufbau konnten bisher eine Verringerung der Wasserdampfdurchlässigkeit sowie eine verbesserte Flexibilisierung der Schichten erzielt werden. Mit optimierten Formulierungen wurden die Witterungsbeständigkeit sowie solarzellenspezifische Kennwerte bestimmt.

Link zu unserem Partner:

» Calyxo

Publikationen:

- M. Arnold, F. Bergmann, A. Rapthel, A. Schadewald. Photovoltaikmodul mit wärmeableitender Rückseitenverkapselung. DE 10 2008 027 000 A1. Institut für Kunststofftechnologie und –recycling (2008).

- F. Bergmann, A. Schadewald, G. Uber. Verfahren und Anlage zur Herstellung eines Solarmoduls. DE 10 2007 038 240 B4. Institut für Kunststofftechnologie und –recycling (2007).

Details

Autopolymerisierende Methylmethacrylat-freie Formulierungen zur Herstellung hypoallergener High Impact Dentalbasiskunststoffe

Methylmethacrylat kann für den Patienten ein wichtiges Allergen darstellen. Hypoallergene Dentalbasispolymere finden deshalb dort Anwendung, wo Patienten allergisch auf methylmethacrylathaltige Dentalprodukte reagieren.

Die subjektiven und objektiven Beschwerden, welche mit getragenem Zahnersatz in Verbindung gebracht werden, sind in den letzten Jahren deutlich angestiegen. Dabei stellt insbesondere Methylmethacrylat nicht nur für den Patienten, sondern besonders auch für den Zahntechniker ein berufsrelevantes Allergen dar. Hypoallergene Dentalbasispolymere werden deshalb dann eingesetzt, wenn Patienten allergisch auf methylmethacrylathaltige Dentalprodukte reagieren.

Im Rahmen des Projektes wurden neuartige, autopolymerisierende, methylmethacrylatfreie Formulierungen zur Herstellung hypoallergener, schlagzäher Dentalbasiskunststoffe entwickelt. Diese Formulierungen wurden als Paste-Paste-Systeme, bestehend aus einer Basis- und einer Katalysator-Paste, ausgerüstet, die nach dem Anmischen sofort gebrauchsfähig sind.

Gegenüber anderen marktüblichen hypoallergenen Dentalbasiskunststoffen zeichnet sich der neu entwickelte Kunststoff durch eine wesentlich verbesserte Bruchzähigkeit bezüglich der Gesamtbrucharbeit und des Höchstfaktors der Beanspruchungsintensität gemäß den Anforderungen der DIN EN ISO 20795-1 „Zahnheilkunde-Kunststoffe-Teil 1: Prothesenkunststoffe“ aus.

Publikationen:

- J. Schellenberg, T. Otto, A. Schadewald. Processing Behavior and Mechanical Properties of Autopolymerizing Hypoallergenic Denture Base Polymers. J. Appl. Polym. Sci. 132(2015)41378.

- J. Schellenberg, A. Schadewald. Zweikomponentensystem zur Herstellung eines hypoallergenen schlagzähen Dentalbasiskunststoffs. DE 10 2012 022 693 A1. Institut für Kunststofftechnologie und –recycling (2012).

- T. Otto, J. Schellenberg, A. Schadewald. Polymerisationskinetische und werkstofftechnische Betrachtung von Methacrylatnetzwerken mittels thermischer Analyseverfahren. Polymeric Materials 2012, Sept. 12 – 14, 2012, Halle/Saale, Abstracts, p. 141.

- J. Schellenberg, T. Otto, A. Schadewald. Hypoallergene schlagzähe Dentalbasiskunststoffe – Neue Materialien mit vernetzter Struktur. 3D-Druck in der Anwendung, HTWK Leipzig, 27. Mai 2015.

- J. Schellenberg, H. Fiebig. Schöne Zähne für das Lächeln von Morgen - Hochwertiger Zahnersatz aus dem IKTR. Festkolloquium „20 Jahre IKTR“. Weißandt-Gölzau, 07.11.2013.

Details

Polymethylmethacrylat-freie hypoallergene kaltpolymerisierende Prothesenbasismaterialien

Methylmethacrylat kann auch als Restmonomer in Polymethylmethacrylat in Zahnprothesen für den Patienten ein wichtiges Allergen darstellen. Hypoallergene Polymethylmethacrylat- freie Prothesenbasismaterialien finden deshalb dort Anwendung, wo Patienten allergisch auf selbst geringe Mengen an Methylmethacrylat reagieren.

Zur Vermeidung von Allergien auf Methylmethacrylat bei Zahnpatienten verzichten marktverfügbare hypoallergene Dentalbasiskunststoffe auf monomeres Methylmethacrylat als Bestandteil der flüssigen Komponente. Solche Kunststoffe enthalten jedoch als feste Pulverkomponente polymerisiertes Polymethylmethacrylat. Es ist nun bekannt, dass sich in jedem Polymerisat stets noch Restmengen an unpolymerisiertem Monomer, in diesem Fall monomeres Methylmethacrylat, befinden. Für autopolymerisierende Kunststoffe ist in den Anforderungen der DIN EN ISO 20795-1 „Zahnheilkunde-Kunststoffe-Teil 1: Prothesenkunststoffe“ ein maximaler Restgehalt an monomerem Methylmethacrylat von 4,5 Masseprozent zugelassen, was noch einem sehr hohen Masseanteil an monomerem Methylmethacrylat entspricht.

Im Rahmen des Projektes wurden deshalb neuartige, völlig Polymethylmethacrylat- und methylmethacrylat-freie hypoallergene kaltpolymerisierende Prothesenbasismaterialien in der Formulierung als Paste-Paste-Systeme entwickelt.

Dazu wurden Polymethylmethacrylat-freie hypoallergene Perlpolymerisate nach der Erprobung verschiedener Polymerisationsverfahren durch spezielle Techniken der Suspensionspolymerisation synthetisiert und in den für die Herstellung der Prothesenbasismaterialien erforderlichen Teilchengrößen bereitgestellt.

Im Vergleich zu Wettbewerbermaterialien ist es mit diesem neuentwickelten hypoallergenen kaltpolymerisierenden Dentalbasiskunststoff gelungen, ein völlig Polymethylmethacrylat-freies Prothesenbasismaterial mit vergleichbaren bzw. verbesserten mechanischen und Elutions-Eigenschaften zu entwickeln.

Publikationen:

- J. Schellenberg, T. Otto, A. Schadewald. Processing Behavior and Mechanical Properties of Autopolymerizing Hypoallergenic Denture Base Polymers. J. Appl. Polym. Sci. 132(2015)41378.

- J. Schellenberg, A. Schadewald. Zusammensetzung zur Herstellung eines hypoallergenen Polymethylmethacrylat-freien Prothesenbasiskunststoffs. Patentanmeldung DE, AKZ 10 2015 005 818.5. Institut für Kunststofftechnologie und –recycling (2015).

- J. Schellenberg, A. Schadewald. Hypoallergenes Polymethylmethacrylat-freies schlagzäh modifiziertes Perlpolymerisat. Patentanmeldung DE, AKZ 10 2015 005 819.3. Institut für Kunststofftechnologie und –recycling (2015).

Details

Neuartige Materialien für das Kaltkanalspritzgießen mit entsprechender Verarbeitbarkeit und speziellen Eigenschaften

Für die Verarbeitung von Polyolefin-Plastisolen durch Duroplast-Spritzgießen (Kaltkanalsystem) wurden diese rezepturseitig optimiert und die Eignung zur Herstellung elastomerer Formkörper in Versuchen bestätigt.

Vernetzungsfähige Stoffsysteme mit einer geeigneten Fließfähigkeit können durch Spritzgießen verarbeitet werden. Sowohl für Duromere als auch Elastomere ist unter geeigneten Prozessparametern eine derartige Formgebung möglich.

Am IKTR wurde die Eignung von Polyolefin-Plastisolen zur Herstellung elastomerer Formkörper untersucht. Ausgehend von der Verarbeitungstechnologie des Silikon-Spritzgießens (LSR) wurden Praxisversuche ausgeführt und es konnte die prinzipielle Eignung der Plastisole für die Verarbeitung mit einem Kaltkanalsystem (angussloses Spritzgießen) nachgewiesen werden. Hinsichtlich der Anforderungen des Spritzgussprozesses erfolgte eine Optimierung des Stoffsystems.

Durch gezielte Anpassung der Rezeptur wurden Stoffsysteme erhalten, welche aufgrund ihrer rheologischen Eigenschaften ein gutes Formfüllvermögen aufwiesen und deren Vernetzungskinetik über die Auswahl des Initiatorsystems so gesteuert werden konnte, dass eine kurze Zykluszeit resultierte. Das Spitzgießen von Polyolefin-Plastisolen ermöglicht so die Herstellung von Produkten mit TPE-ähnlichen Eigenschaften.

Publikationen:

- IKTR. IK-Sol – Feinteilige Plastisole aus Polyolefinen – halogenfrei – weichmacherfrei - stabilisatorfrei. Flyer.

Details

Beschichtungen unter Verwendung wässriger Polymerdispersionen auf Basis biozider Polymere

Unter Verwendung biozider Strukturelemente konnten funktionelle filmbildende, wässrige Polymerdispersionen erhalten werden. Beschichtungen damit wiesen eine fungizide Wirkung auf (Bewuchshemmung).

Dispersionsfarben auf Basis von Acrylat-Copolymerisaten sind kostengünstige Beschichtungsmaterialien sowohl für Innen- als auch Außenanwendungen. Diese wässrigen Systeme beruhen auf der Koaleszenz der Polymerteilchen, die beim Trocknungsvorgang als Filmbildner fungieren und so die Ausbildung einer festhaftenden Beschichtung ermöglichen.

Aufgabe des Projektes war die Entwicklung eines Bindemittels mit fungizider Wirksamkeit für die Verwendung zur Formulierung von Beschichtungsmitteln für Innenanwendungen (Anti-Schimmel-Farben). Dazu wurden funktionelle Monomere aus verschiedenen Stoffklassen (Betaine, Maleimide, Vinylpyridinium-Salze, Aminoacrylate / funktionalisierte Aminoacrylate) mittels Emulsionspolymerisation in eine Styrol-Acrylat-Bindemittelbasis eingebracht. Ergänzend dazu wurde die polymeranaloge Funktionalisierung von Copolymerisaten zur Ausbildung biozider Strukturelemente untersucht.

Im Ergebnis konnten verfilmende kationische Polymerdispersionen mit einer für Innenraumanwendungen gewünschten Mindestfilmbildetemperatur erhalten werden. In Labor-Bewuchstests wurde unter optimalen Wachstumsbedingungen für Schimmelpilze die fungizide Wirksamkeit bestimmt. Eine bewuchshemmende Wirkung für verschiedene Stoffsysteme wurde nachgewiesen.

Details

Biozide Ausrüstung von Pulverlacken

Die bekannten Vorgehensweisen zur Verhinderung der Ausbreitung pathogener Keime in hygienesensitiven Bereichen sind mit zahlreichen Nachteilen verbunden. Eine wesentliche Verbesserung konnte durch den Einsatz von in Schichtsilikate interkalierten polymeren quaternären Ammoniumverbindungen mit mikrobiozider Wirkung erzielt werden.

Die antimikrobielle Funktionalisierung von Pulverlacken zur Erzeugung von Oberflächen für hygienesensitive Bereiche gewinnt stark an Bedeutung, um die Ausbreitung pathogener Keime zu verhindern. Bestehende technische Lösungen basieren auf der Einarbeitung anorganischer oder organischer niedermolekularer Biozide. Beide Vorgehensweisen sind jedoch mit erheblichen Nachteilen behaftet: schnelle Auswaschung, Verfärbungen, hohe Kosten, hohe Toxizität, zu hohe Flüchtigkeit, schnelle Hydrolyse, zu geringe Thermostabilität und damit zu geringe Langzeitwirkung.

Am IKTR wurde an der Synthese, der analytischen Charakterisierung und der mikrobioziden Wirkung von polymeren quaternären Ammoniumverbindungen, die in Schichtsilikate interkaliert sind, als Additiv für fertig konfektionierte Pulverlacke geforscht. Die Herstellung der Polymerwirkstoffe erfolgte dabei durch eine Eintopfsynthese ausgehend von kommerziell verfügbaren Monomeren unter milden Synthesebedingungen in hohen Ausbeuten im Rahmen einer Polyaddition. Es wurden verschiedene Polyionene hergestellt und charakterisiert. Eine anschließende Fixierung der Polyionene an Schichtsilikate war nötig, um die Wirkstoffe mit gängigen Pulverlackiermethoden applizieren zu können, eine schnelle Auswaschung der Wirksubstanzen aus der Pulverlackmatrix zu unterbinden und diese als rieselfähiges, mischbares Pulveradditiv für Pulverlacke zu verwenden.

Im Labormaßstab konnten Herstellungsmethoden und verfahrenstechnische Aufarbeitungsstrategien dahingehend entwickelt werden, kostengünstig größere Mengen der Additive herzustellen. Bei den Additiven handelt es sich um sogenannte Interkalate, die mit 10 - 30 % an aktivem Polymerwirkstoff beladen sind. Die Anforderungen bezüglich Thermostabilität und Partikelgröße (Tz > 200 °C, d50: 32 µm) konnten erreicht werden. Mikrobiologische Untersuchungen zeigten ein sehr hohes Potential der bioaktiven Polymere.

Publikationen:

- H. Fiebig. Antimikrobielle Ausrüstung von Pulverlacken mit bioziden Polymeren. IK 2014: Biozide - Materialien, Anwendungen und Trends, 07. Okt. 2014, Weißandt-Gölzau.

- H. Fiebig. Biozide Oberflächenfunktionalisierung mit Polymeren. IK 2013: Biozide - Materialien, Anwendungen und Trends, 26. Sept. 2013, Weißandt-Gölzau.

- A. Schadewald, T. Otto, H. Scharschuh. Pulverlacke und Anstrichsysteme im Fokus – Biozidpolymere für antimikrobielle Anwendungen. JOT 54(2014)9, 40.

- A. Schadewald, T. Otto. Oberflächen mit Pulverlacken antimikrobiell funktionalisieren. besser lackieren 16(2014)16, 12.

- H. Fiebig, A. Schadewald. Verfahren zur Herstellung von Pulverlack-Beschichtungsmassen mit antimikrobieller Wirkung. DE 10 2013 005 479 A1. Institut für Kunststofftechnologie und –recycling (2013).

Details

Biozide Polymere zur Vermeidung mikrobiellen Wachstums in Kühlschmierstoffen

Wassermischbare Kühlschmierstoffe sind für die Metallbearbeitung unabdingbar, weisen jedoch aufgrund des schnellen mikrobiellen Befalls nur kurze Standzeiten auf. Dem kann erfolgreich durch polymere Polyionene begegnet werden.

Wassermischbare Kühlschmierstoffe (KSS) sind für die Metallbearbeitung unabdingbar. Allerdings sind sie aufgrund ihrer durch mikrobiellen Befall verkürzten Standzeiten sehr kostspielig für den Bearbeitungsprozess. Die konventionelle Keimreduzierung in KSS mit niedermolekularen Bioziden hat bisher nur eine unzureichende Wirkung gezeigt. Solche niedermolekularen Biozide werden rasch abgebaut, können toxische Wirkungen für den Menschen haben und werden streng durch die Biostoffverordnung reglementiert. Verfahrenstechnische Maßnahmen sind bisher als eher ineffizient einzustufen.

Ziel des Projektes war daher die neuartige Verwendung von bioziden Polymeren als Additivzusatz für KSS, um dadurch deren Standzeit wesentlich zu erhöhen. Die Standzeit entspricht dabei der Zeit, in welcher die Zusammensetzung des KSS es ihm erlaubt, seine technologische Funktion zu erfüllen. Im Rahmen des Projektes wurde an der Synthese, der Charakterisierung und der Quantifizierung der mikrobioziden Wirkung in praxisnahen Tests von folgenden Polymerkategorien gearbeitet: wasserlösliche Polymere, wasserunlösliche Polymere und reversibel biozid beladbare Polymere. Besonders überzeugte ein wasserlösliches Polymer, mit dem bereits bei einer Einsatzkonzentration von 100 ppm repräsentative Bakterien und Pilze vollständig eliminiert werden konnten. Zudem konnte unter Verwendung dieser Substanz eine bessere Langzeitwirkung im Vergleich zu einem Standardbiozid erreicht werden, was den Vorteil polymerer Verbindungen gegenüber niedermolekularen Bioziden hervorhebt.

Es ist festzuhalten, dass ein wasserlösliches Polyionen als Polymer über eine einfache Synthese unter milden Bedingungen in hohen Ausbeuten hergestellt werden konnte. Dieses Biozidpolymer überzeugte mit seinen Eigenschaften: Breitbandwirkung, Langzeitwirkung, Schmierstoffverbesserung, keine einschränkende Wirkung auf die Grundeigenschaften der KSS-Formulierung sowie Standzeitverlängerung.

Publikationen:

- H. Scharschuh. Einsatz von bioziden Polymeradditiven zur Standzeitverlängerung in wassermischbaren Kühlschmierstoffen. IK 2013: Biozide - Materialien, Anwendungen und Trends, 26. Sept. 2013, Weißandt-Gölzau, Vortrag.

- H. Scharschuh. Einsatz von bioziden Polymeradditiven zur Standzeitverlängerung in wassermischbaren Kühlschmierstoffen. IK 2013: Biozide - Materialien, Anwendungen und Trends, 26. Sept. 2013, Weißandt-Gölzau, Poster.

- H. Scharschuh. Makromolekulare Killer. Werkstatt + Betrieb, Onlineausgabe vom 21.05.2013.

- H. Scharschuh. KSS-Messe Kühlschmierstoffanwendungen und –technologien. 5. – 6. Juni 2013, Augsburg. Messeauftritt.

Details

Schlagfeste Polymerpartikel mit Biozidbeladung

Ein besonders breites Anwendungsspektrum für Pulverlacke wird durch die Entwicklung von schlagzähen und zugleich biozid ausgerüsteten Pulverlacken gewährleistet.

Das Ziel dieses Projektes bestand in der Entwicklung eines wirtschaftlichen Verfahrens zur schlagzähen und zugleich bioziden Ausrüstung von Pulverlacken.

Den Schwerpunkt des Vorhabens stellte daher die schlagzähe und zugleich biozide Modifizierung von Pulverlacken mit Hilfe neuartiger polymerer Additive dar. Diese Additive bestehen aus modifizierten Kautschukpartikeln im kleinskaligen Maßstab, welche zuvor mit einer geeigneten Methodik biozid funktionalisiert wurden und zudem über ein Trägerwachs in den Pulverlack eingearbeitet werden. Die Applikation der Pulverlackkomponenten und der additivierten Trägerwachskomponente erfolgt nach standardisierten Methoden.

Im Ergebnis ist somit insbesondere die Oberfläche gegen schlagzähe Beanspruchung und zudem vor mikrobiellem Befall geschützt. Aktuelle Untersuchungen gestatten die Herstellung von feinteiligen Pulvern aus PE- oder PE-COOH-Granulaten direkt aus einem Mischkneter mit d90 < 20 µm, ohne dass aufwendige Aufarbeitungsschritte erforderlich sind. Die Grundeigenschaften der Pulverlacke, wie Festigkeit und Korrosionsschutz, bleiben dabei erhalten.

Anwendung finden die neuartigen Polymermaterialien bevorzugt im Maschinenbau und in der Gerätetechnik.

Details

Elektrisch leitfähige Polymerkomposite für elektrochemisch aktive und drucksensitive Beschichtungen

Kraft- und drucksensitive Eigenschaften von Polymerkompositen gewinnen zunehmend an Bedeutung in Elektrodenmaterialien und piezoresistiven Sensoren beispielsweise für Antifoulingsysteme.

Ziel des Projektes war die Entwicklung elektrisch leitfähiger Polymerkomposite für mechanische Sensoren zur Messung von Druck- und Zugkräften sowie als elektrochemisches Elektrodenmaterial.

In Kraft- und Drucksensoren wirken piezoresistive Widerstände, die ihre Leitfähigkeit in Abhängigkeit von der auf sie einwirkenden mechanischen Kraft im angestrebten Messbereich ändern. Für diese Anwendung als piezoresistive Sensoren wurde der Füllgrad der leitenden Partikel in der Nähe der Perkolationsgrenze eingestellt und dabei die entscheidende homogene Verteilung und Anbindung der leitenden Partikel in der Matrix dieser Polymerkomposite durch geeignete Dispersionstechniken der elektrisch leitenden Partikelsysteme in Polyurethane und Polysiloxane erreicht.

Die piezoresistiven Eigenschaften konnten bei flexiblen Polysiloxankompositen nachgewiesen werden, wohingegen sich alle untersuchten Polyurethane diesbezüglich als ungeeignet erwiesen. In mit speziellen chemisch modifizierten Nickel- und Kupferpartikeln gefüllten Polysiloxanen wurden bei relativ niedriger Spannung unter 10 V extrem hohe Feldstärken beobachtet, die einen Durchtritt von Elektronen durch dünne Polymerschichten erlauben. Eine Probe mit 36 Massenprozent Nickel zeigte ein sehr schnelles und reversibles Ansprechen auch auf kleine bis mittlere Drucksignale. So konnten Drucksignale kleiner 1 Ncm-2 detektiert werden, was einem Gewicht von 100 g entspricht und für taktile Sensoren anwendungstechnisch interessant ist. Diesbezüglich und hinsichtlich der Reversibilität des Ansprechverhaltens erwiesen sich die Nickel-Polysiloxan-Komposite den analog mit Kupferpartikeln hergestellten als überlegen.

In diesem Projekt wurden durch Zusatz von leitfähigen Graphitmikropartikeln erfolgreich elastische Polymerlacke und -schichten mit ausreichender elektrischer Leitfähigkeit für die Anwendung als Elektroden in der Wasserelektrolyse entwickelt. Eine hohe Piezoresistivität konnte durch spezielle Nickelpartikel in Polysiloxanen erreicht werden.

Publikationen:

- T.Otto, U. Spohn, N. Teuscher, J. Klehm, St. Ackermann, A. Schadewald, A. Kiesow. Elektrisch leitende Polyurethan- und Polysiloxanschichten – Elektrochemie und Piezoresistivität. 9. Thementage Grenz- und Oberflächentechnik (ThGOT), 3.-5. September 2013, Zeulenroda.

Details

Plasmabehandlung und Kratzfestbeschichtung von Folienoberflächen

Oberflächen von Folien aus unpolaren Polymeren können erfolgreich nach Plasmabehandlung durch Lacksysteme kratzfest ausgerüstet werden.

Ziel des Projekts war die Herstellung von haltbaren und abriebfesten Beschichtungen für eine neue Anwendung von hochwertigen Folien.

Für die Auswahl geeigneter Beschichtungssysteme für die Polyethylen-Modellfolie (LDPE) wurden vier Lacksysteme (Standard, Acrylat, Epoxyd, Polyurethan) unter dem Gesichtspunkt der Industrietauglichkeit nach den Kriterien Härtungszeit (ca. 1 min) und Härtungsverfahren (nur kurzzeitige Temperaturbelastung von 80 °C – 100 °C) ausgewählt und vergleichend bewertet.

Die Oberflächenmodifizierung der unpolaren PE-Folie erfolgte mittels Atmosphärendruck-Plasma. Untersucht wurden hierbei die Effizienz einer Dielektrischen Barrierenentladung (DBE) ohne und mit gasphasenverändernden Aerosolen sowie einer Plasmasdüsen-Entladung. Mit allen getesteten Methoden der Vorbehandlung konnte die Oberflächenpolarität signifikant erhöht werden, wobei jedoch die Vorbehandlung mit DBE bessere Haftungseigenschaften der Kratzfestschicht ergibt als die mit der Plasmadüse vorbehandelten Folien. Durch eine Erhöhung der Behandlungsintensität der DBE (Variation Sollstrom, Behandlungsgeschwindigkeit) wird kein wesentlicher Beitrag zur Erhöhung der Haftfestigkeit der Beschichtung geleistet. Eine Zugabe von Nanopartikeln zu den Beschichtungssystemen verändert die Haftungseigenschaften nicht signifikant, führt jedoch bei Nanopartikelanteilen > 5 % zu einer Verschlechterung der Haftung sowie der Oberflächenhärte.

Geeignete Oberflächenmodifizierungsverfahren zur optimalen Schicht-Folien-Haftung sowie geeignete Systeme für die Kratzfestbeschichtung auf LDPE-Folien wurden ausgewählt und erfolgreich in den Technikumsmaßstab übertragen.

Details

Reduzierung von feuchtigkeitsbedingten Schäden an Grenzflächen im Möbelbau

Für optisch ansprechende und hochwertige Oberflächen im Wohnraum werden häufig farbig hinterlegte Glasscheiben verwendet, was jedoch in Feuchträumen zu Schäden durch Quellungserscheinungen der Holzwerkstoffe führt.

Für optisch ansprechende und hochwertige Oberflächen im Wohnraum werden häufig farbig hinterlegte Glasscheiben verwendet. Die vorteilhaften Eigenschaften einer Glasoberfläche sind besonders für Bereiche mit erhöhter Beanspruchung interessant. Deshalb findet diese Art des Möbeldesigns zunehmend Einzug in den Küchen- und Sanitärbereich. Die durch eine Glasfront in Küchen- oder Badbereichen zu erfüllen Anforderungen sind wesentlich höher als die in anderen Wohnbereichen. So müssen diese Möbelfronten nicht nur wechselnden Temperaturbelastungen, sondern auch extremen Feuchtigkeitsschwankungen standhalten.

Aufgrund der insbesondere in Feuchträumen auftretenden Quellung von Holzwerkstoffen werden an die Möbelfronten besonders hohe Anforderungen gestellt. Die Quellung an sich stellt dabei nicht zwangsläufig das Problem dar, sondern die durch die Quellung eintretenden Materialspannungen. Die in Feuchträumen im Gegensatz zur Glasoberfläche auftretende Quellung des Holzwerkstoffes bewirkt eine Ausdehnung des Trägermaterials, die durch den festen, unflexiblen Verbund zwischen Glas und aufgetragenem Lack nicht kompensiert werden kann, so dass für den Endverbraucher Schädigungen in der Lackhaftung sichtbar werden.

Im Rahmen der Entwicklungsarbeiten zur Reduzierung von feuchtigkeitsbedingten Schäden an Grenzflächen im Möbelbau konnte ein Lösungsvorschlag erarbeitet werden, der die Lackstruktur so modifiziert, dass die auftretenden Materialspannungen abgefangen und kompensiert werden können. Dabei wurde das vorhandene Standardsystem so modifiziert, dass zusätzlich die Standfestigkeit solcher Beschichtungen gegenüber dem Standardsystem verlängert werden konnte. Hierzu wurden realitätsnahe Langzeituntersuchungen unter Verwendung einer eigens dafür entwickelten Methode durch periodische Bedampfung mit Heißdampf und zyklischer Auslagerung bei wechselnden Temperaturen verwendet. Dadurch konnte die Wirksamkeit der modifizierten Lacksysteme im Verbund direkt bewertet werden. Die speziellen Lacksysteme können durch die gefundene Lösung auch direkt beim Kunden konfektioniert werden.

Details

Halogenfreie flammwidrige Ausrüstung von Polyolefin-Plastisolen mit reaktiven phosphorhaltigen Flammschutzmitteln

Die flammwidrige Ausrüstung von Polyolefin-Plastisolen gelingt mit reaktiven phosphorhaltigen Flammschutzmitteln auf der Basis von Oxaphospholanen und kann bei der flammwidrigen Beschichtung von Geweben Anwendung finden.

Ziel des Vorhabens war die Entwicklung von Polyolefin-Plastisolen mit halogenfreier Brandschutzausrüstung, die zur Herstellung von flexiblen Gewebebeschichtungen und Streich- oder Gießfolien mit einer Brandwidrigkeit nach der Klasse B 2 gemäß der DIN 4102 geeignet sind.

Die auf dem Markt befindlichen reaktiven Flammschutzmittel sind nur für die Ausrüstung von Polykondensaten und Polyadditiven geeignet. Für eine Anwendung in ungesättigten, radikalisch polymerisierbaren Systemen, wie sie Polyolefin-Plastisole darstellen, gibt es bisher keine reaktiven Flammschutzmittel.

Bei der Bearbeitung konnte gefunden werden, dass Oxaphospholane in einfacher Weise mit Methacrylaten zu ungesättigten, radikalisch polymersierbaren Verbindungen umgesetzt werden können. Diese neuartigen Verbindungen besitzen eine gute flammwidrige Wirkung, so dass Polyolefin-Plastisole flammwidrig ausgerüstet und damit flammwidrige Gewebebeschichtungen guter Qualität hergestellt werden konnten. Die Viskosität der Plastisole und die mechanischen Eigenschaften hergestellter Gießfolien werden durch den Zusatz dieser Verbindungen weit weniger beeinflusst als durch den Zusatz additiver Flammschutzmittel. Die Herstellung der flammwidrigen Plastisole kann dabei nach einer einfachen Technologie erfolgen.

Publikationen:

- B. Seifert, A. Schadewald, A. Rapthel, M. Arnold. Flammwidrig ausgerüstete halogenfreie Polyolefin-Plastisole, Verfahren zu deren Herstellung und ihre Verwendung zur Herstellung von Folien und Beschichtungen. DE 10 2008 001517 B4. Institut für Kunststofftechnologie und –recycling (2008).

- B. Seifert, A. Schadewald, A. Rapthel, M. Arnold. Flammwidrig ausgerüstete halogenfreie Polyolefin-Plastisole, Verfahren zu deren Herstellung und ihre Verwendung zur Herstellung von Folien und Beschichtungen. EP 1 988 106 A1. Institut für Kunststofftechnologie und –recycling (2008).

- B. Seifert, S. Marinow. Halogenfreie flammwidrige Ausrüstung von Polyolefin-Plastisolen mit reaktiven phosphorhaltigen Flammschutzmitteln. Polymerwerkstoffe, Halle, 27. - 29. September 2006.

Details

Neuartige halogenfreie Flammschutzmittel für ungesättigte Polyesterharze

Ungesättigte Polyesterharze mit halogenfreier Brandschutzausrüstung konnten erfolgreich durch die Einarbeitung reaktiver phosphorhaltiger Flammschutzmittel auf der Basis von Oxaphospholanen hergestellt werden.

Ziel des Projektes war die Entwicklung von ungesättigten Polyester(UP)-Harzen mit halogenfreier Brandschutzausrüstung durch reaktive phosphorhaltige Flammschutzmittel auf der Basis von technisch produziertem 2–Methyl-2,5-dioxo-1-oxa-2-phospholan, die zur Herstellung von vernetzten und transparenten Endprodukten mit einer Brandwidrigkeit nach der Klasse B 2 gemäß der DIN 4102 bzw. der Klassifikation V-1 nach UL 94 V geeignet sind. Außerdem sollten die Endprodukte die DIN 5510-2 (2007) erfüllen.

Dazu wurden neuartige Flammschutzmittel durch die einfache Umsetzung von 2–Methyl-2,5-dioxo-1-oxa-2-phospholan mit OH-Gruppen enthaltenden meist ungesättigten Verbindungen synthetisiert, mit denen es gelang, UP- und Vinylesterharze flammwidrig auszurüsten. Hierzu sind deutlich geringere Mengen erforderlich als für die Ausrüstung mit den herkömmlichen additiven Flammschutzmitteln Aluminiumhydroxid und Ammoniumpolyphosphat. Zur Erreichung der Kriterien der DIN 4102 B2 sind solche Mengen der neuen reaktiven Flammschutzmittel zuzusetzen, dass der Phosphorgehalt in den Harzen 3,2 % bis 3,7 % beträgt. Zur Erreichung der Klassifizierung V-0 der UL 94 ist im Falle der einfach ungesättigten Flammschutzmittel ein Gehalt von 30 % erforderlich.

Als Vorzugsvarianten wurden Phospholan-Halbester auf der Basis von 2-Hydroxyethyl-methacrylat bzw. 2-Hydroxyethylacrylat ausgewählt.

Diese Flammschutzmittel konnten nach einer einfachen Technologie im 10 kg-Maßstab hergestellt werden, wobei bei der Herstellung und Verarbeitung dieser Stoffe keine besonderen Schutzmaßnahmen erforderlich sind. Die favorisierten Flammschutzmittel sind auch bei erhöhter Temperatur lagerstabil, jedoch empfindlich gegenüber Wasser.

Die Flammschutzmittel-Harz-Mischungen sind niedrigviskos und somit leicht zu verarbeiten. Sie härten zu transparenten Produkten mit einem niedrigen spezifischen Gewicht aus. Dem gegenüber stehen konventionelle, mit additiven Flammschutzmitteln ausgerüstete Harze, mit hoher Viskosität und hohen spezifischen Gewichten. Die neuen Flammschutzmittel beeinflussen den Härtungsverlauf der Harze nur unwesentlich, wobei meist höhere Aushärtungsgrade erreicht werden. Die gehärteten flammwidrigen Formulierungen besitzen bessere mechanische Kennwerte als die nicht ausgerüsteten gehärteten Harze, jedoch sind sie chemisch unbeständiger. Bei der Behandlung der gehärteten ausgerüsteten Harze mit Wasser verliert sich deren Flammwidrigkeit. Bei der Lagerung an der Luft ist die Flammwidrigkeit dauerhaft. Messungen mit dem Cone-Kalorimeter zeigten, dass die Wärmefreisetzungsrate der ausgerüsteten Harze stark vermindert ist. Der Sauerstoffindex (LOI) der ausgerüsteten Harze liegt zwischen 0,28 und 0,31, d. h. sie sind selbst verlöschend.

Hergestellte flammwidrige Glaslaminate erfüllen die DIN 5510-2 (2007) und die DIN 5510-2 (2009) Teil 2 Anhang C, so dass die Materialien auch im Schienenfahrzeugbau einsetzbar sind.

Publikationen:

- B. Seifert. Ausrüstung von UP- und VE-Harzen mit einem reaktiven phosphorhaltigen Flammschutzmittel. Faserverbundwerkstoffe im Schienenfahrzeugbau, SKZ, Schloßhotel Schkopau, 3. - 4. Mai 2011.

- IKTR. Reaktive phosphorbasierende Flammschutzmittel für ungesättigte Polymere. Flyer.

Details

Spanplatten mit minimierter Formaldehydemission

Wirksame Formaldehydfänger für Holzwerkstoffe erlauben dauerhaft eine minimierte Formaldehyd-Freisetzung < E ½ (< 0,05 ppm, nach DIN EN 717-1).

Es wurde ein wirtschaftliches Verfahren zur Herstellung von Spanplatten mit dauerhaft minimierter Formaldehyd-Freisetzung < E ½ (< 0,05 ppm, nach DIN EN 717-1) unter Verwendung von Harnstoff-Formaldehyd-Harzen durch den Einsatz neuartiger Formaldehydfänger entwickelt. Die mechanischen Eigenschaften der damit hergestellten Spanplatten besitzen die Güte P 6.

Publikationen:

- A. Schadewald, J. Schellenberg, B. Seifert, T. Otto. Die Spanplatte von morgen schon heute. In: Holz-und Möbelindustrie Deutschland, Ausgabe April 2013, Kuhn Fachverlag GmbH & Co. KG Villingen-Schwenningen. S. 24-26.

- B. Seifert, T. Otto, J. Schellenberg, A. Schadewald. Wirksame Formaldehydfänger für Holzwerkstoffe. Holz-Zentralblatt 139(2013)462.

- IKTR. Formaldehyd-Emission reduziert. In: Bauen mit Holz, Ausgabe 4/2013. Bruderverlag Albert Bruder GmbH & Co. KG Köln. S. 6.

- B. Seifert, A. Schadewald. Wirksamkeit verschiedenartiger neuer Formaldehydfänger zur Reduzierung des Emissionsverhaltens von mit E1-Formaldehyd-Leimen hergestellten Spanplatten. Polymeric Materials 2012, Sept. 12 – 14, 2012, Halle/Saale, Abstracts, p. 149.

- IKTR. Emissionsreduzierung bei Spanplatten. Flyer 2011.

Details

Reduzierung der Abwickelgeräusche von Stretchfolien

Stretchfolien sind seit Jahren ein bewährtes Mittel zur Ladeeinheitensicherung von Transportgütern. Bei einem bestimmten Segment von Stretchfolientypen, z.B. Spezialfolien mit hohen Haftkräften und/oder einer gewünschten sehr glatten Außenseite, kommt es jedoch im Anwendungsprozess zu einer hohen Geräuschbelastung. Dem konnte durch das Projekt erfolgreich entgegengewirkt werden.

Stretchfolien sind seit Jahren ein bewährtes Mittel zur Ladeeinheitensicherung von Transportgütern. Bei beiden Ausführungsformen von Stretchfolien, Blas- und Castfolien, werden zumeist Polyethylen-Granulate in Extrudern unter Temperatureinwirkung aufgeschmolzen. Für Blasfolien wird das flüssige Polymer durch eine ringförmige Düse gepresst und durch Luftpolster zu einem Schlauch verarbeitet. Bei Castfolien wird die Schmelze über eine Breitschlitzdüse auf eine Kühlwalze gegossen und abgezogen.

Von den Stretchfolienanwendern wird eine Folie erwartet, die sehr gute Hafteigenschaften und Haltekräfte zeigt. Dies wird durch spezielle Folienschichten erreicht, wobei diese Haftschichten (Clingschichten) üblicherweise Modifizierungen standardisierter Polyethylen-Typen aufweisen. Möglich sind der Einsatz von Polyethylen sehr niedriger Dichte oder der Zusatz von weiteren Polymeren (PS, PMMA) durch Blendung. Ebenfalls können Polyisobutylene (PIB) zur Haftverbesserung eingesetzt werden. Allerdings steigt mit zunehmender Clingkraft auch das Abwickelgeräusch stark an und kann ein gesundheitsschädliches Ausmaß erreichen. Diese Geräusche entstehen lokal durch das ruckartige Losreißen zweier sich relativ zueinander bewegender Schichten. Dabei kommt es zu einem Übergang von Haften und Gleiten, dem sogenannten Slip-Stick-Effekt, wodurch in der Folie Schwingungen induziert werden, die abhängig von der Eigenresonanz der Folie als Schall abgestrahlt werden. Das stellt auch einen wesentlichen Nachteil der oben beschriebenen speziellen Stretchfolien dar. Sie entwicklen beim Abrollen ein extrem lautes Geräusch von bis zu 100 dB. Vor allem die Industriezweige, die automatische Stretcheinheiten benutzen und bei denen somit das permanente Abwickelgeräusch extrem laut ist, fordern zur Vermeidung von Langzeithörschäden beim ausführenden Personal Stretchfolien mit einem geringeren bzw. keinem Abwickelgeräusch.

Durch die Konzipierung einer Mess- und Versuchseinrichtung konnten systematisch die Einflussfaktoren auf die Geräuschentwicklung beim Abrollen untersucht werden. Die Kenntnisse wurden zur Modifizierung der Rezeptur und Herstellbedingungen der Folie umgesetzt. Im Ergebnis konnte eine signifikante Reduzierung der Abwickelgeräusche der neuartigen Stretchfolien erreicht werden, ohne dass sich die mechanischen Eigenschaften, insbesondere die Clingkraft, verschlechterten. Wertvolle Zusammenhänge zu geräuschverursachenden Parametern konnten hergeleitet, jedoch noch nicht vollständig aufgeklärt werden. So sind es oft nicht einzelne Maßnahmen, die zu einer erheblichen Reduzierung der Geräuschemission führen, vielmehr ist eine Reihe von Eingriffen erforderlich, um die Folie geräuschärmer zu gestalten. Hierzu gehören neben dem Folienaufbau (Rezeptur) auch die Herstellungsparameter.

Details

Halogenfreie Flammschutzmittel für Acrylat-Klebstoffe

Acrylat-Klebstoffe finden aufgrund ihrer herausragenden Eigenschaften vielfältige industrielle Verwendung. Für spezielle Anwendungen, z. B. in der Personenbeförderung oder der Elektronikbranche, werden unbrennbare Acrylat-Klebstoffe benötigt. Aus Gründen des Umwelt- und Verbraucherschutzes sind zur flammwidrigen Ausrüstung insbesondere halogenfreie Flammschutzmittel geeignet.

Das IKTR widmet sich in zwei Projekten der flammwidrigen Ausrüstung von Acrylat-Klebstoffen. Zum Einsatz kommen phosphororganische Systeme, die in ihrer chemischen Struktur an die Klebstoff-Systeme angepasst sind. Die mechanischen Eigenschaften der Klebstoffe sollen weitgehend unbeeinflusst bleiben. Ziel der Entwicklungsprojekte ist ein marktreifes Produkt, welches hinsichtlich Preis und Leistung wettbewerbsfähig ist.

Filtermedien werden verwendet, um unerwünschte Bestandteile aus mehrphasigen Formulierungen selektiv abzutrennen. Problematisch ist hierbei, dass sich die Poren herkömmlicher Filter mit fortschreitender Verwendungsdauer zusetzen und deshalb periodisch gereinigt werden müssen. Da aufgrund der geringen Porenweite keine effektive Tiefenreinigung erfolgen kann, verbleiben stets Rückstände in den Filterporen, was zur Folge hat, dass die Filtrationsleistung nach jeder Aufarbeitung der Filter effektiv abnimmt. Der dann zwangläufig erforderliche Filterwechsel ist mit erheblichen Kosten sowie der Entsorgung der kontaminierten Filter verbunden. Der im Projekt vorgelegte Ansatz verwendet thermisch schaltbare Polyurethan-Schaumstoffe mit Formgedächtnis, um die Filtergewebeporen während der Reinigung temporär auszudehnen und so die Reinigungseffizienz zu verbessern und den Lebenszyklus der Filter zu verlängern. Nach der Reinigung werden die Filterporen mechanisch rekomprimiert, so dass die Filterporenweite dem Ausgangszustand vor der Reinigung entspricht und eine Filterleistung erreicht werden kann, die der Verwendung von Neuware entspricht. Der Aufarbeitungsprozess ist mehrfach wiederholbar. Das FuE-Projekt verbindet innovative Materialentwicklung mit Nachhaltigkeit und Umweltschutz und punktet in der Verwertung somit auch in Bezug auf zunehmende regulatorische Anforderungen. Die Verwertungsaussichten werden als positiv eingeschätzt.

Filtermedien werden verwendet, um unerwünschte Bestandteile aus mehrphasigen Formulierungen selektiv abzutrennen. Problematisch ist hierbei, dass sich die Poren herkömmlicher Filter mit fortschreitender Verwendungsdauer zusetzen und deshalb periodisch gereinigt werden müssen. Da aufgrund der geringen Porenweite keine effektive Tiefenreinigung erfolgen kann, verbleiben stets Rückstände in den Filterporen, was zur Folge hat, dass die Filtrationsleistung nach jeder Aufarbeitung der Filter effektiv abnimmt. Der dann zwangläufig erforderliche Filterwechsel ist mit erheblichen Kosten sowie der Entsorgung der kontaminierten Filter verbunden. Der im Projekt vorgelegte Ansatz verwendet thermisch schaltbare Polyurethan-Schaumstoffe mit Formgedächtnis, um die Filtergewebeporen während der Reinigung temporär auszudehnen und so die Reinigungseffizienz zu verbessern und den Lebenszyklus der Filter zu verlängern. Nach der Reinigung werden die Filterporen mechanisch rekomprimiert, so dass die Filterporenweite dem Ausgangszustand vor der Reinigung entspricht und eine Filterleistung erreicht werden kann, die der Verwendung von Neuware entspricht. Der Aufarbeitungsprozess ist mehrfach wiederholbar. Das FuE-Projekt verbindet innovative Materialentwicklung mit Nachhaltigkeit und Umweltschutz und punktet in der Verwertung somit auch in Bezug auf zunehmende regulatorische Anforderungen. Die Verwertungsaussichten werden als positiv eingeschätzt. Zehntausende Personen leiden unter Schulterbeschwerden durch die Nutzung von Rollatoren, hervorgerufen durch Einheitsgriffe. Für die Betroffenen bedeuten dies zusätzliche Schmerzen und eine weitere Reduzierung ihrer Lebensqualität. Für die Gesellschaft bedeutet es eine zusätzliche finanzielle Belastung des Gesundheits- und Pflegesystems. Kernstück des FuE-Vorhabens ist die Entwicklung neuer personalisierter Hand-Objekt-Interfaces mit digitalen Assistenzsystemen, durch Kombination von digitalen Scanverfahren, additiver Fertigung und die Vorbereitung zur Integration von Steuerungselektronik. Zum Herstellen von individualisierten Griffen sollen die Hände in Griffposition durch besonders schnelle 3D-Scantechniken erfasst und in ein digitales Modell umgewandelt werden. Dem Design werden Integrationsmöglichkeiten von Assistenzsystemen beigefügt, ermöglicht wird dies durch additive Fertigung. Eine Entwicklung von leitfähigen Kunststoffkompositen für die elektrischen Kontakte mittels 3D-Druck direkt im Griff wird eine große Herausforderung sein.

Zehntausende Personen leiden unter Schulterbeschwerden durch die Nutzung von Rollatoren, hervorgerufen durch Einheitsgriffe. Für die Betroffenen bedeuten dies zusätzliche Schmerzen und eine weitere Reduzierung ihrer Lebensqualität. Für die Gesellschaft bedeutet es eine zusätzliche finanzielle Belastung des Gesundheits- und Pflegesystems. Kernstück des FuE-Vorhabens ist die Entwicklung neuer personalisierter Hand-Objekt-Interfaces mit digitalen Assistenzsystemen, durch Kombination von digitalen Scanverfahren, additiver Fertigung und die Vorbereitung zur Integration von Steuerungselektronik. Zum Herstellen von individualisierten Griffen sollen die Hände in Griffposition durch besonders schnelle 3D-Scantechniken erfasst und in ein digitales Modell umgewandelt werden. Dem Design werden Integrationsmöglichkeiten von Assistenzsystemen beigefügt, ermöglicht wird dies durch additive Fertigung. Eine Entwicklung von leitfähigen Kunststoffkompositen für die elektrischen Kontakte mittels 3D-Druck direkt im Griff wird eine große Herausforderung sein. Ziel des Forschungsvorhabens ist die Entwicklung von (Rezyklat-)Materialien für mechanisch und thermisch hochbelastbare 3D-Druck-Bauteile für Anwendungen mit Brandschutzanforderungen und deren Charakterisierung mittels geeigneter qualitätssichernder Verfahren. Es erfolgt dabei die Prüfung der Eignung und Optimierung der Materialsysteme für FGF-Verfahren. Ergänzend wird ein Qualitätssicherungszyklus entwickelt, welcher begleitend zum eigentlichen Bauteildruck passende Teststrukturen generiert, welche nach Ihrer optischen und mechanischen Prüfung eine Aussage zur Qualität ermöglichen. Daten und Verfahren zur Materialvorbereitung werden für den Entwurf von Normkonzepten und die Lebenszyklusanalyse ausgewertet.

Ziel des Forschungsvorhabens ist die Entwicklung von (Rezyklat-)Materialien für mechanisch und thermisch hochbelastbare 3D-Druck-Bauteile für Anwendungen mit Brandschutzanforderungen und deren Charakterisierung mittels geeigneter qualitätssichernder Verfahren. Es erfolgt dabei die Prüfung der Eignung und Optimierung der Materialsysteme für FGF-Verfahren. Ergänzend wird ein Qualitätssicherungszyklus entwickelt, welcher begleitend zum eigentlichen Bauteildruck passende Teststrukturen generiert, welche nach Ihrer optischen und mechanischen Prüfung eine Aussage zur Qualität ermöglichen. Daten und Verfahren zur Materialvorbereitung werden für den Entwurf von Normkonzepten und die Lebenszyklusanalyse ausgewertet. Shrink Sleeves sind zum Schlauch verklebte Folien, die abschnittsweise auf ein Produkt aufgebracht werden. Durch eine thermische Behandlung schrumpft der Schlauch quasi als zweite Haut auf das Produkt. Ein Shrink Sleeve wird hauptsächlich für zwei Anwendungsbereiche verwendet: Als bedruckte Fullbody-Dekoration oder als Originalitätsschutz (tamper evident) für die Produktsicherung. Shrink Sleeves sind eines der am schnellsten wachsenden Etikettensegmente – die jährliche Wachstumsrate beträgt 5,5 %. Im Jahr 2020 wurden weltweit 15.000 Mio. m² Sleeves verkauft, das entspricht ca. 1 Mio. t Folie. Ausgangsmaterialien sind vorwiegend PET-Folien (globaler Marktanteil 90 %). Zielstellung des Projektes ist es, Shrink Sleeve-Folien aus 100 % PET-Rezyklat und ein Verfahren zur Herstellung zu entwickeln. PET-Rezyklate sind gegenüber PET-Neuware stark abgebaut. Dies zeigt sich an verkleinerter Dichte (0,8 g/cm³ für PET-Rezyklat gegenüber 1,3 g/cm³ von Neuware) sowie schlechteren mechanischen Eigenschaften gegenüber PET-Neuware. Beim Aufschmelzen von PET-Rezyklat im Extrusionsprozess der Folienherstellung liegt dessen Schmelzeviskosität weit unter der von PET-Neuware; der Schmelzefluss ist instabil. Ursache dafür ist die verkürzte Molekülkettenlänge von PET-Rezyklat. Die zu entwickelnde Verfahrenstechnik basiert im ersten Verfahrensschritt auf einem Aufbau der Molekülmasse des PET-Rezyklats, wodurch die intrinsische Viskosität des PET erhöht wird. Dazu wird das Material unter Zusatz reaktiver Additive (chain extender) compoundiert. Ergänzend wird die Molekülmasse durch Festphasen-Polykondensation (SSP: solid state polycondensation) ohne Zusatz reaktiver Additive erhöht. Im Ergebnis des zweiten Entwicklungsschrittes wird aus dem Vorcompound eine Cast-Extrusionsfolie hergestellt. Die Anlageneinstellungen (Extruder und Nachfolgestrecke) sind den Eigenschaften des Vorcompounds anzupassen. In einem Ofen sollen die Untersuchungen zur TD-Quer-Verstreckung der Cast-Folie erfolgen. Die Anlagenparameter des Ofens sind den spezifischen Eigenschaften der aus dem Vorcompound hergestellten Cast-Folie anzupassen. Die gesamte Verfahrenstechnik wird zunächst im Labor- und Technikumsmaßstab entwickelt und erprobt, anschließend erfolgt der kleintechnische Nachweis des Verfahrens. Die kleintechnisch hergestellten Shrink Sleeve-Folien auf 100 % Rezyklatbasis werden bedruckt. Die bedruckten Sleeves werden spezifischen anwendungstechnischen Prüfungen unterzogen.

Shrink Sleeves sind zum Schlauch verklebte Folien, die abschnittsweise auf ein Produkt aufgebracht werden. Durch eine thermische Behandlung schrumpft der Schlauch quasi als zweite Haut auf das Produkt. Ein Shrink Sleeve wird hauptsächlich für zwei Anwendungsbereiche verwendet: Als bedruckte Fullbody-Dekoration oder als Originalitätsschutz (tamper evident) für die Produktsicherung. Shrink Sleeves sind eines der am schnellsten wachsenden Etikettensegmente – die jährliche Wachstumsrate beträgt 5,5 %. Im Jahr 2020 wurden weltweit 15.000 Mio. m² Sleeves verkauft, das entspricht ca. 1 Mio. t Folie. Ausgangsmaterialien sind vorwiegend PET-Folien (globaler Marktanteil 90 %). Zielstellung des Projektes ist es, Shrink Sleeve-Folien aus 100 % PET-Rezyklat und ein Verfahren zur Herstellung zu entwickeln. PET-Rezyklate sind gegenüber PET-Neuware stark abgebaut. Dies zeigt sich an verkleinerter Dichte (0,8 g/cm³ für PET-Rezyklat gegenüber 1,3 g/cm³ von Neuware) sowie schlechteren mechanischen Eigenschaften gegenüber PET-Neuware. Beim Aufschmelzen von PET-Rezyklat im Extrusionsprozess der Folienherstellung liegt dessen Schmelzeviskosität weit unter der von PET-Neuware; der Schmelzefluss ist instabil. Ursache dafür ist die verkürzte Molekülkettenlänge von PET-Rezyklat. Die zu entwickelnde Verfahrenstechnik basiert im ersten Verfahrensschritt auf einem Aufbau der Molekülmasse des PET-Rezyklats, wodurch die intrinsische Viskosität des PET erhöht wird. Dazu wird das Material unter Zusatz reaktiver Additive (chain extender) compoundiert. Ergänzend wird die Molekülmasse durch Festphasen-Polykondensation (SSP: solid state polycondensation) ohne Zusatz reaktiver Additive erhöht. Im Ergebnis des zweiten Entwicklungsschrittes wird aus dem Vorcompound eine Cast-Extrusionsfolie hergestellt. Die Anlageneinstellungen (Extruder und Nachfolgestrecke) sind den Eigenschaften des Vorcompounds anzupassen. In einem Ofen sollen die Untersuchungen zur TD-Quer-Verstreckung der Cast-Folie erfolgen. Die Anlagenparameter des Ofens sind den spezifischen Eigenschaften der aus dem Vorcompound hergestellten Cast-Folie anzupassen. Die gesamte Verfahrenstechnik wird zunächst im Labor- und Technikumsmaßstab entwickelt und erprobt, anschließend erfolgt der kleintechnische Nachweis des Verfahrens. Die kleintechnisch hergestellten Shrink Sleeve-Folien auf 100 % Rezyklatbasis werden bedruckt. Die bedruckten Sleeves werden spezifischen anwendungstechnischen Prüfungen unterzogen. Die Einbettung von Fremdstoffen in die Polyolefin-Partikel, wie z.B. physikalische Treibmittel erfolgt direkt während des Herstellungsprozesses der Polyolefin-Partikel. D.h. die Fremdstoffe befinden während der Partikelbildung in der Polyolefinschmelze (100 - 140 °C). Im Moment der Partikelbildung wird der feste oder flüssige Fremdstoff in den entstehenden Polyolefinpartikeln eingeschlossen. Die Freisetzung der Fremdstoffe erfolgt durch Aufschmelzen der Polyolefinpartikel in Abhängigkeit von der Partikelgröße bei ca. 90 - 150 °C. Die im Sol-Gel-Prozess erhaltenen mit Fremdstoffen beladenen Polyolefinpartikel sind farblos, rieselfähig, scherstabil und auch mit polaren Dispergiermitteln benetzbar. Bei der Lagerung sowie vor dem Aufschmelzen bietet die Polyolefineinbettung den Fremdstoffen Schutz vor Oxidation, Licht, reaktiven Formulierungsbestandteilen sowie Temperaturschwankungen. Partikelgröße und Rieselfähigkeit erlauben die Einarbeitung der generierten Partikel in niederviskose Formulierungen mittels Dissolver oder in schmelzbare Formulierungen mittels Extrusion.

Die Einbettung von Fremdstoffen in die Polyolefin-Partikel, wie z.B. physikalische Treibmittel erfolgt direkt während des Herstellungsprozesses der Polyolefin-Partikel. D.h. die Fremdstoffe befinden während der Partikelbildung in der Polyolefinschmelze (100 - 140 °C). Im Moment der Partikelbildung wird der feste oder flüssige Fremdstoff in den entstehenden Polyolefinpartikeln eingeschlossen. Die Freisetzung der Fremdstoffe erfolgt durch Aufschmelzen der Polyolefinpartikel in Abhängigkeit von der Partikelgröße bei ca. 90 - 150 °C. Die im Sol-Gel-Prozess erhaltenen mit Fremdstoffen beladenen Polyolefinpartikel sind farblos, rieselfähig, scherstabil und auch mit polaren Dispergiermitteln benetzbar. Bei der Lagerung sowie vor dem Aufschmelzen bietet die Polyolefineinbettung den Fremdstoffen Schutz vor Oxidation, Licht, reaktiven Formulierungsbestandteilen sowie Temperaturschwankungen. Partikelgröße und Rieselfähigkeit erlauben die Einarbeitung der generierten Partikel in niederviskose Formulierungen mittels Dissolver oder in schmelzbare Formulierungen mittels Extrusion. Es werden Flammschutzmittel auf Phosphorbasis entwickelt, die bei der Verarbeitung eines Polyesters als Additiv zugegeben werden können. Im Gegensatz zu vielen konventionell eingesetzten Halogenverbindungen gelten phosphorhaltige Systeme als gesundheitlich unbedenklich und umweltfreundlich. Sie führen im Brandfall nicht zum Entstehen toxischer oder korrosiver Gase, erfordern keine problematischen Zusatzstoffe und sind gut zu verarbeiten. Die makromolekulare Struktur der neu entwickelten Flammschutzmittel verhindert die ungewollte Freisetzung der Wirkstoffe während der der gesamten Produktlebensdauer und trägt so zu einer positiven Ökobilanz bei. Zu den Anwendungsgebieten der neuen halogenfreien Flammschutzmittel soll die Produktion von unbrennbaren PET-Fasern, -Formteilen und –Folien zählen.

Es werden Flammschutzmittel auf Phosphorbasis entwickelt, die bei der Verarbeitung eines Polyesters als Additiv zugegeben werden können. Im Gegensatz zu vielen konventionell eingesetzten Halogenverbindungen gelten phosphorhaltige Systeme als gesundheitlich unbedenklich und umweltfreundlich. Sie führen im Brandfall nicht zum Entstehen toxischer oder korrosiver Gase, erfordern keine problematischen Zusatzstoffe und sind gut zu verarbeiten. Die makromolekulare Struktur der neu entwickelten Flammschutzmittel verhindert die ungewollte Freisetzung der Wirkstoffe während der der gesamten Produktlebensdauer und trägt so zu einer positiven Ökobilanz bei. Zu den Anwendungsgebieten der neuen halogenfreien Flammschutzmittel soll die Produktion von unbrennbaren PET-Fasern, -Formteilen und –Folien zählen. Polyolefin-Plastisole sind eine Alternativentwicklung zu den bestehenden PVC-Plastisolen.

Polyolefin-Plastisole sind eine Alternativentwicklung zu den bestehenden PVC-Plastisolen. Bei der Heißtauchbeschichtung werden die zu beschichtenden Formkörper erwärmt und in das kalte Plastisol eingetaucht. Anschließend wird der getauchte, nun beschichtete Formkörper erneut erwärmt, wodurch die Beschichtung ausgehärtet wird. Die Abtrennung der erhaltenen Polyolefin-Plastisol-Formkörper kann mit internen oder/und externen Trennmitteln erfolgen. Das Polyolefin-Plastisol wurde hinsichtlich seiner Anquell- und Abtropfneigung sowie seinen Verlaufseigenschaften den PVC-Plastisolen soweit angepasst, dass in einem kontinuierlichen Verfahren auch bei komplizierten geometrischen Strukturen fehlerfreie Beschichtungen realisiert werden können. Im Unterschied zu PVC-Plastisolen kann die Vorwärmtemperatur der zu beschichtenden Formkörper bei Polyolefin-Plastisolen signifikant abgesenkt werden, so dass ein ökonomisches Einsparpotenzial besteht.

Bei der Heißtauchbeschichtung werden die zu beschichtenden Formkörper erwärmt und in das kalte Plastisol eingetaucht. Anschließend wird der getauchte, nun beschichtete Formkörper erneut erwärmt, wodurch die Beschichtung ausgehärtet wird. Die Abtrennung der erhaltenen Polyolefin-Plastisol-Formkörper kann mit internen oder/und externen Trennmitteln erfolgen. Das Polyolefin-Plastisol wurde hinsichtlich seiner Anquell- und Abtropfneigung sowie seinen Verlaufseigenschaften den PVC-Plastisolen soweit angepasst, dass in einem kontinuierlichen Verfahren auch bei komplizierten geometrischen Strukturen fehlerfreie Beschichtungen realisiert werden können. Im Unterschied zu PVC-Plastisolen kann die Vorwärmtemperatur der zu beschichtenden Formkörper bei Polyolefin-Plastisolen signifikant abgesenkt werden, so dass ein ökonomisches Einsparpotenzial besteht.

Die Verschäumung der Polyolefin-Plastisole kann mit chemischen oder physikalischen Treibmitteln realisiert werden, so dass nach dem Geliervorgang offen oder geschlossen porige Schäume erhalten werden. Das PO-Plastisol kann auf Papier- oder Gewebebahnen aufgetragen, geschäumt und somit zu Tapeten oder Kunstleder weiterverarbeitet werden. Der Verschäumungsgrad ist definiert einstellbar. Einfärbung und Prägung von Motiven sind analog den PVC-Tapeten möglich.

Die Verschäumung der Polyolefin-Plastisole kann mit chemischen oder physikalischen Treibmitteln realisiert werden, so dass nach dem Geliervorgang offen oder geschlossen porige Schäume erhalten werden. Das PO-Plastisol kann auf Papier- oder Gewebebahnen aufgetragen, geschäumt und somit zu Tapeten oder Kunstleder weiterverarbeitet werden. Der Verschäumungsgrad ist definiert einstellbar. Einfärbung und Prägung von Motiven sind analog den PVC-Tapeten möglich.

Die Herstellung von Polyolefin-Plastisolen erfolgt zweistufig, wobei zunächst im ersten Arbeitsschritt ein Vorprodukt (Vordispersion) hergestellt wird. Die Herstellung ist dabei sowohl kontinuierlich als auch diskontinuierlich möglich. Die erhaltene Vordispersion wird in einem zweiten Arbeitsschritt in einem Dissolver durch Zugabe von weiterer Flüssigphase und von Additiven und Füllstoffen unter intensiver Scherung zum fertigen Plastisol formuliert.

Die Herstellung von Polyolefin-Plastisolen erfolgt zweistufig, wobei zunächst im ersten Arbeitsschritt ein Vorprodukt (Vordispersion) hergestellt wird. Die Herstellung ist dabei sowohl kontinuierlich als auch diskontinuierlich möglich. Die erhaltene Vordispersion wird in einem zweiten Arbeitsschritt in einem Dissolver durch Zugabe von weiterer Flüssigphase und von Additiven und Füllstoffen unter intensiver Scherung zum fertigen Plastisol formuliert.

Die Bedruckung von Textilien aus Baumwolle, Polyester oder Mischgeweben wird vielfach mit PVC-Plastisolen durchgeführt. Dabei wird das Gewebe direkt mit der Farbe bedruckt. Ausgehend vom Pantone-Farbsystem wurden entsprechende Farbpasten auf Basis der Polyolefin-Plastisole entwickelt, die auf den üblichen Siebdruckanlagen zur Textilbedruckung unter für PVC-Plastisolen üblichen Bedingungen auch im Mehrfarbdruck verarbeitet werden können. Die erforderliche Zwischentrocknung kann u.a. über IR-Strahler erfolgen.

Die Bedruckung von Textilien aus Baumwolle, Polyester oder Mischgeweben wird vielfach mit PVC-Plastisolen durchgeführt. Dabei wird das Gewebe direkt mit der Farbe bedruckt. Ausgehend vom Pantone-Farbsystem wurden entsprechende Farbpasten auf Basis der Polyolefin-Plastisole entwickelt, die auf den üblichen Siebdruckanlagen zur Textilbedruckung unter für PVC-Plastisolen üblichen Bedingungen auch im Mehrfarbdruck verarbeitet werden können. Die erforderliche Zwischentrocknung kann u.a. über IR-Strahler erfolgen.

Die Photovoltaikbranche wird gegenwärtig von Niedrigpreisprodukten aus Asien geprägt. Um wettbewerbsfähig zu sein, ist es notwendig, innovative Produkte am Markt zu platzieren, die sich signifikant vom Wettbewerb unterscheiden und nicht ohne weiteres nachgearbeitet werden können. Photovoltaikmodule, insbesondere Dünnschichtsolarmodule, bestehen aus einem Front- und Rückseitenglas, zwischen denen sich der Dünnschichtaufbau und eine Isolationsschicht befinden. Das Rückseitenglas dient vorrangig der mechanischen Stabilisierung des Moduls und der Barrierewirkung gegenüber witterungsbedingten Einflüssen.

Die Photovoltaikbranche wird gegenwärtig von Niedrigpreisprodukten aus Asien geprägt. Um wettbewerbsfähig zu sein, ist es notwendig, innovative Produkte am Markt zu platzieren, die sich signifikant vom Wettbewerb unterscheiden und nicht ohne weiteres nachgearbeitet werden können. Photovoltaikmodule, insbesondere Dünnschichtsolarmodule, bestehen aus einem Front- und Rückseitenglas, zwischen denen sich der Dünnschichtaufbau und eine Isolationsschicht befinden. Das Rückseitenglas dient vorrangig der mechanischen Stabilisierung des Moduls und der Barrierewirkung gegenüber witterungsbedingten Einflüssen.

Die subjektiven und objektiven Beschwerden, welche mit getragenem Zahnersatz in Verbindung gebracht werden, sind in den letzten Jahren deutlich angestiegen. Dabei stellt insbesondere Methylmethacrylat nicht nur für den Patienten, sondern besonders auch für den Zahntechniker ein berufsrelevantes Allergen dar. Hypoallergene Dentalbasispolymere werden deshalb dann eingesetzt, wenn Patienten allergisch auf methylmethacrylathaltige Dentalprodukte reagieren.

Die subjektiven und objektiven Beschwerden, welche mit getragenem Zahnersatz in Verbindung gebracht werden, sind in den letzten Jahren deutlich angestiegen. Dabei stellt insbesondere Methylmethacrylat nicht nur für den Patienten, sondern besonders auch für den Zahntechniker ein berufsrelevantes Allergen dar. Hypoallergene Dentalbasispolymere werden deshalb dann eingesetzt, wenn Patienten allergisch auf methylmethacrylathaltige Dentalprodukte reagieren. Zur Vermeidung von Allergien auf Methylmethacrylat bei Zahnpatienten verzichten marktverfügbare hypoallergene Dentalbasiskunststoffe auf monomeres Methylmethacrylat als Bestandteil der flüssigen Komponente. Solche Kunststoffe enthalten jedoch als feste Pulverkomponente polymerisiertes Polymethylmethacrylat. Es ist nun bekannt, dass sich in jedem Polymerisat stets noch Restmengen an unpolymerisiertem Monomer, in diesem Fall monomeres Methylmethacrylat, befinden. Für autopolymerisierende Kunststoffe ist in den Anforderungen der DIN EN ISO 20795-1 „Zahnheilkunde-Kunststoffe-Teil 1: Prothesenkunststoffe“ ein maximaler Restgehalt an monomerem Methylmethacrylat von 4,5 Masseprozent zugelassen, was noch einem sehr hohen Masseanteil an monomerem Methylmethacrylat entspricht.

Zur Vermeidung von Allergien auf Methylmethacrylat bei Zahnpatienten verzichten marktverfügbare hypoallergene Dentalbasiskunststoffe auf monomeres Methylmethacrylat als Bestandteil der flüssigen Komponente. Solche Kunststoffe enthalten jedoch als feste Pulverkomponente polymerisiertes Polymethylmethacrylat. Es ist nun bekannt, dass sich in jedem Polymerisat stets noch Restmengen an unpolymerisiertem Monomer, in diesem Fall monomeres Methylmethacrylat, befinden. Für autopolymerisierende Kunststoffe ist in den Anforderungen der DIN EN ISO 20795-1 „Zahnheilkunde-Kunststoffe-Teil 1: Prothesenkunststoffe“ ein maximaler Restgehalt an monomerem Methylmethacrylat von 4,5 Masseprozent zugelassen, was noch einem sehr hohen Masseanteil an monomerem Methylmethacrylat entspricht. Vernetzungsfähige Stoffsysteme mit einer geeigneten Fließfähigkeit können durch Spritzgießen verarbeitet werden. Sowohl für Duromere als auch Elastomere ist unter geeigneten Prozessparametern eine derartige Formgebung möglich.

Vernetzungsfähige Stoffsysteme mit einer geeigneten Fließfähigkeit können durch Spritzgießen verarbeitet werden. Sowohl für Duromere als auch Elastomere ist unter geeigneten Prozessparametern eine derartige Formgebung möglich.

Wassermischbare Kühlschmierstoffe (KSS) sind für die Metallbearbeitung unabdingbar. Allerdings sind sie aufgrund ihrer durch mikrobiellen Befall verkürzten Standzeiten sehr kostspielig für den Bearbeitungsprozess. Die konventionelle Keimreduzierung in KSS mit niedermolekularen Bioziden hat bisher nur eine unzureichende Wirkung gezeigt. Solche niedermolekularen Biozide werden rasch abgebaut, können toxische Wirkungen für den Menschen haben und werden streng durch die Biostoffverordnung reglementiert. Verfahrenstechnische Maßnahmen sind bisher als eher ineffizient einzustufen.

Wassermischbare Kühlschmierstoffe (KSS) sind für die Metallbearbeitung unabdingbar. Allerdings sind sie aufgrund ihrer durch mikrobiellen Befall verkürzten Standzeiten sehr kostspielig für den Bearbeitungsprozess. Die konventionelle Keimreduzierung in KSS mit niedermolekularen Bioziden hat bisher nur eine unzureichende Wirkung gezeigt. Solche niedermolekularen Biozide werden rasch abgebaut, können toxische Wirkungen für den Menschen haben und werden streng durch die Biostoffverordnung reglementiert. Verfahrenstechnische Maßnahmen sind bisher als eher ineffizient einzustufen.

Das Ziel dieses Projektes bestand in der Entwicklung eines wirtschaftlichen Verfahrens zur schlagzähen und zugleich bioziden Ausrüstung von Pulverlacken.

Das Ziel dieses Projektes bestand in der Entwicklung eines wirtschaftlichen Verfahrens zur schlagzähen und zugleich bioziden Ausrüstung von Pulverlacken. Für optisch ansprechende und hochwertige Oberflächen im Wohnraum werden häufig farbig hinterlegte Glasscheiben verwendet. Die vorteilhaften Eigenschaften einer Glasoberfläche sind besonders für Bereiche mit erhöhter Beanspruchung interessant. Deshalb findet diese Art des Möbeldesigns zunehmend Einzug in den Küchen- und Sanitärbereich. Die durch eine Glasfront in Küchen- oder Badbereichen zu erfüllen Anforderungen sind wesentlich höher als die in anderen Wohnbereichen. So müssen diese Möbelfronten nicht nur wechselnden Temperaturbelastungen, sondern auch extremen Feuchtigkeitsschwankungen standhalten.

Für optisch ansprechende und hochwertige Oberflächen im Wohnraum werden häufig farbig hinterlegte Glasscheiben verwendet. Die vorteilhaften Eigenschaften einer Glasoberfläche sind besonders für Bereiche mit erhöhter Beanspruchung interessant. Deshalb findet diese Art des Möbeldesigns zunehmend Einzug in den Küchen- und Sanitärbereich. Die durch eine Glasfront in Küchen- oder Badbereichen zu erfüllen Anforderungen sind wesentlich höher als die in anderen Wohnbereichen. So müssen diese Möbelfronten nicht nur wechselnden Temperaturbelastungen, sondern auch extremen Feuchtigkeitsschwankungen standhalten. Ziel des Vorhabens war die Entwicklung von Polyolefin-Plastisolen mit halogenfreier Brandschutzausrüstung, die zur Herstellung von flexiblen Gewebebeschichtungen und Streich- oder Gießfolien mit einer Brandwidrigkeit nach der Klasse B 2 gemäß der DIN 4102 geeignet sind.

Ziel des Vorhabens war die Entwicklung von Polyolefin-Plastisolen mit halogenfreier Brandschutzausrüstung, die zur Herstellung von flexiblen Gewebebeschichtungen und Streich- oder Gießfolien mit einer Brandwidrigkeit nach der Klasse B 2 gemäß der DIN 4102 geeignet sind.

Ziel des Projektes war die Entwicklung von ungesättigten Polyester(UP)-Harzen mit halogenfreier Brandschutzausrüstung durch reaktive phosphorhaltige Flammschutzmittel auf der Basis von technisch produziertem 2–Methyl-2,5-dioxo-1-oxa-2-phospholan, die zur Herstellung von vernetzten und transparenten Endprodukten mit einer Brandwidrigkeit nach der Klasse B 2 gemäß der DIN 4102 bzw. der Klassifikation V-1 nach UL 94 V geeignet sind. Außerdem sollten die Endprodukte die DIN 5510-2 (2007) erfüllen.

Ziel des Projektes war die Entwicklung von ungesättigten Polyester(UP)-Harzen mit halogenfreier Brandschutzausrüstung durch reaktive phosphorhaltige Flammschutzmittel auf der Basis von technisch produziertem 2–Methyl-2,5-dioxo-1-oxa-2-phospholan, die zur Herstellung von vernetzten und transparenten Endprodukten mit einer Brandwidrigkeit nach der Klasse B 2 gemäß der DIN 4102 bzw. der Klassifikation V-1 nach UL 94 V geeignet sind. Außerdem sollten die Endprodukte die DIN 5510-2 (2007) erfüllen.

Es wurde ein wirtschaftliches Verfahren zur Herstellung von Spanplatten mit dauerhaft minimierter Formaldehyd-Freisetzung < E ½ (< 0,05 ppm, nach DIN EN 717-1) unter Verwendung von Harnstoff-Formaldehyd-Harzen durch den Einsatz neuartiger Formaldehydfänger entwickelt. Die mechanischen Eigenschaften der damit hergestellten Spanplatten besitzen die Güte P 6.

Es wurde ein wirtschaftliches Verfahren zur Herstellung von Spanplatten mit dauerhaft minimierter Formaldehyd-Freisetzung < E ½ (< 0,05 ppm, nach DIN EN 717-1) unter Verwendung von Harnstoff-Formaldehyd-Harzen durch den Einsatz neuartiger Formaldehydfänger entwickelt. Die mechanischen Eigenschaften der damit hergestellten Spanplatten besitzen die Güte P 6.

Stretchfolien sind seit Jahren ein bewährtes Mittel zur Ladeeinheitensicherung von Transportgütern. Bei beiden Ausführungsformen von Stretchfolien, Blas- und Castfolien, werden zumeist Polyethylen-Granulate in Extrudern unter Temperatureinwirkung aufgeschmolzen. Für Blasfolien wird das flüssige Polymer durch eine ringförmige Düse gepresst und durch Luftpolster zu einem Schlauch verarbeitet. Bei Castfolien wird die Schmelze über eine Breitschlitzdüse auf eine Kühlwalze gegossen und abgezogen.